猟仲間が使っているラブレスのラムユーティリティ。

実用されたラブレスってのも珍しいのかもしれない。

研ぎ減っているので元の大きさが定かではないが、おそらく3.2incぐらいだったのだと思う。

ハンドルはグリーンキャンバスマイカルタだと思うが、長年の酷使で表面に中の繊維が浮き出て独特の手触りになっている。

目の方向が長手方向に直線的な模様が出る方向で使われている。

ラブレスの場合キャンバスマイカルタは背側に波模様が出る目の方向で使う事が多いが、これはそれの直角方向で使ってる事になる。小さいモデルだとラブレスはこの方向で使う事があるみたいだ。

キャンバスマイカルタの目の方向については以下を参照してくだされ。

ブレードはおそらくATS34だと思う。長年の酷使で食孔が無数に付いている。

深い食孔はおそらく巨大な一次炭化物があった場所だと思われる。

日立の技術者に聞いた話では、一次炭化物自体が腐食しやすい訳ではなく、腐食は粒界から起こるそうだ。

腐食が進んで一次炭化物が脱落して深い食孔になるらしい。

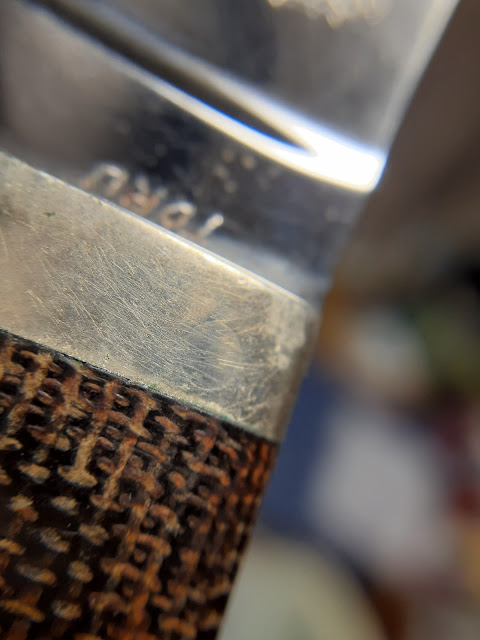

番号はあくまでもその時々の管理番号らしいが、この個体はリバースサイドに刻印してある。マークサイドには持ち主の名前が彫られていて、ラブレスからの特別品として作られたものらしい。

刻印はおそらく振動ペンで彫ってある。時代によってはリューターのものもある様だ。

ブレードはバフで仕上げている様だが、面白いのはリカッソに残るバフの目。おそらくブレードバック側からエッジ側に回転方向がいく様に掛けているのだと思うが、バフ目の始まりのところに食孔が見られる。

この食孔は炭化物があった場所だと思われる。バフ目は炭化物が有ったために付いたって事なのかもしれない。

ラブレスボルトの直径は8.7mm程度で、おそらく11/32incなのだと思う。

ラブレスのボルトの大きさは何種類かある様だが、11/32incが多い様だ。

自分の使ってるラブレスボルトも、この大きさで作ってもらった。

研ぎ減って80㎜切る大きさになってしまっているが、おそらく元は81㎜程度あったと思う。

ラブレスのハンドルって見た感じ薄く感じるが、実際採寸してみると意外と厚さがあったりする。

寸法では厚みがあっても、背と腹にかけて絞っているので厚さを感じさせない。

単純に丸めるのではなく、メリハリを持たせた造形がなかなか難しい・・・

ハンドル腹の曲率は、ちょうど10incのホイールになるみたいだ。

インプルーブドハンドルなどのグルーブの底って、ちょうどボルトの位置になる。

ラブレスボルトは表面の模様の出方で削った深さが分かる。

ハンドル厚さを設定すれば、ボルトの必要な深さが計算できる。

この事が分かっているとインプルーブドハンドルは作りやすい。

ブレード身幅と削るホイール径が決まれば、必要なブレード厚も決まってくる。

ラブレスのデザインって、バーキングみたいなベルトグラインダーで作りやすいデザインになってるんだなw

1㎜厚になる部分はエッジから8㎜程度の位置になる。研ぎ減っているので実際は9~10㎜ぐらいだったのかもしれない。薄い領域が広い形状になっている。

用途からして硬い木をガリガリ削ったり、ましてや薪割りに使うものではない。

想定した用途に必要十分に使えればいい。多分そんな考えだったんじゃないかと思う。

必要以上に丈夫さを追求しても、目的の用途に使いにくいものになってしまうのでは仕方がない。

ステンレスとはいえ錆びる。それでも余程の事がない限り赤錆まみれにはならない。

ブレード面にもよく見るとバフ目が残っている。やはりブレードバックからエッジの方向に掛けている様だ。

折角だから細部の作りを観察してみる。粗探しをする様で申し訳ないが、ラブレスがどんな作りをしていたのかが気になる。

ハンドルとタングの接着面だが、意外と接着層が所々見える。これは未使用のラブレスでも見る事があるので、経年変化という訳ではないと思う。

ベルトのプラテンで仕上げたタング面は、どうしても仕方がない事なのかもしれない。

しかし肉眼で見た場合は大きくは目立たないので、そのぐらいの作りで十分なのかも。

前端面はしっかりロウが流れているが、背側はちょっと微妙だ。

色々ラブレスを見る機会があるのだが、ヒルトの後側や背側のロウの流れは微妙に見えるものが多い。ラブレスはそこまでこだわってなかったのかもしれない。

ロウ付けはタングとヒルトの隙間に残ったフラックスにより錆びの原因になる事がある。結構後々問題になった事が多かったらしく、ある時期からはロウ付けをやめて接着剤に切り替えたと聞く。

ヒルトの幅は6.3㎜程度だが、留めているピンは3㎜近い様だ。

結構微妙な位置にピン穴あけているんだな・・・

ハンドルは接着してあるが、経年変化で剥がれて隙間ができたとしても、ハンドル材が剥がれ落ちる事はない。隙間ができて多少タングが錆びても、道具として使えなくなる事はない。多分ラブレスはそんな考えがあったんじゃないかと思う。

ニッケルシルバーやステンレスではなさそうだ。よくは分からないがラブレスってそういうのが多い。

案外ラブレスってざっくりした作りだったりする。

作りの正確さだけで見れば日本のベテランメーカーの方がいい。

しかしラブレスの雰囲気って唯一無二の様にも思う。

この雰囲気は真似しようとしてもなかなか出来ない。本当に真似しようと思ったら、製作環境から真似しないといけないのかもしれない。

そんな事を思いつつ、ラブレスがどうやって作っていたかを想像するのが楽しいw