実用されたラブレスってのも珍しいのかもしれない。

研ぎ減っているので元の大きさが定かではないが、おそらく3.2incぐらいだったのだと思う。

目の方向が長手方向に直線的な模様が出る方向で使われている。

ラブレスの場合キャンバスマイカルタは背側に波模様が出る目の方向で使う事が多いが、これはそれの直角方向で使ってる事になる。小さいモデルだとラブレスはこの方向で使う事があるみたいだ。

キャンバスマイカルタの目の方向については以下を参照してくだされ。

ブレードはおそらくATS34だと思う。長年の酷使で食孔が無数に付いている。

深い食孔はおそらく巨大な一次炭化物があった場所だと思われる。

日立の技術者に聞いた話では、一次炭化物自体が腐食しやすい訳ではなく、腐食は粒界から起こるそうだ。

腐食が進んで一次炭化物が脱落して深い食孔になるらしい。

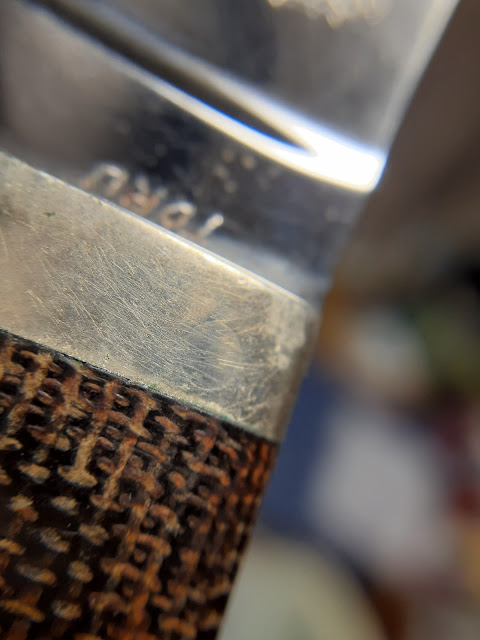

刻印はおそらく振動ペンで彫ってある。時代によってはリューターのものもある様だ。

ブレードはバフで仕上げている様だが、面白いのはリカッソに残るバフの目。おそらくブレードバック側からエッジ側に回転方向がいく様に掛けているのだと思うが、バフ目の始まりのところに食孔が見られる。

この食孔は炭化物があった場所だと思われる。バフ目は炭化物が有ったために付いたって事なのかもしれない。

ラブレスのボルトの大きさは何種類かある様だが、11/32incが多い様だ。

自分の使ってるラブレスボルトも、この大きさで作ってもらった。

ラブレスのハンドルって見た感じ薄く感じるが、実際採寸してみると意外と厚さがあったりする。

寸法では厚みがあっても、背と腹にかけて絞っているので厚さを感じさせない。

単純に丸めるのではなく、メリハリを持たせた造形がなかなか難しい・・・

インプルーブドハンドルなどのグルーブの底って、ちょうどボルトの位置になる。

ラブレスボルトは表面の模様の出方で削った深さが分かる。

ハンドル厚さを設定すれば、ボルトの必要な深さが計算できる。

この事が分かっているとインプルーブドハンドルは作りやすい。

ブレード身幅と削るホイール径が決まれば、必要なブレード厚も決まってくる。

ラブレスのデザインって、バーキングみたいなベルトグラインダーで作りやすいデザインになってるんだなw

1㎜厚になる部分はエッジから8㎜程度の位置になる。研ぎ減っているので実際は9~10㎜ぐらいだったのかもしれない。薄い領域が広い形状になっている。

用途からして硬い木をガリガリ削ったり、ましてや薪割りに使うものではない。

想定した用途に必要十分に使えればいい。多分そんな考えだったんじゃないかと思う。

必要以上に丈夫さを追求しても、目的の用途に使いにくいものになってしまうのでは仕方がない。

ブレード面にもよく見るとバフ目が残っている。やはりブレードバックからエッジの方向に掛けている様だ。

ハンドルとタングの接着面だが、意外と接着層が所々見える。これは未使用のラブレスでも見る事があるので、経年変化という訳ではないと思う。

ベルトのプラテンで仕上げたタング面は、どうしても仕方がない事なのかもしれない。

しかし肉眼で見た場合は大きくは目立たないので、そのぐらいの作りで十分なのかも。

前端面はしっかりロウが流れているが、背側はちょっと微妙だ。

色々ラブレスを見る機会があるのだが、ヒルトの後側や背側のロウの流れは微妙に見えるものが多い。ラブレスはそこまでこだわってなかったのかもしれない。

ロウ付けはタングとヒルトの隙間に残ったフラックスにより錆びの原因になる事がある。結構後々問題になった事が多かったらしく、ある時期からはロウ付けをやめて接着剤に切り替えたと聞く。

結構微妙な位置にピン穴あけているんだな・・・

ハンドルは接着してあるが、経年変化で剥がれて隙間ができたとしても、ハンドル材が剥がれ落ちる事はない。隙間ができて多少タングが錆びても、道具として使えなくなる事はない。多分ラブレスはそんな考えがあったんじゃないかと思う。

ニッケルシルバーやステンレスではなさそうだ。よくは分からないがラブレスってそういうのが多い。

しかしラブレスの雰囲気って唯一無二の様にも思う。

この雰囲気は真似しようとしてもなかなか出来ない。本当に真似しようと思ったら、製作環境から真似しないといけないのかもしれない。

そんな事を思いつつ、ラブレスがどうやって作っていたかを想像するのが楽しいw

ハンドル成形で削っているときに、ここはホイールを当ててアールをつけるんだろうなと思っていた部分は想像通りでした。

返信削除ハンドルとタングの隙間は「そこにボンドが入って接着力が上がるから良いじゃないか」ぐらいに考えてたんでしょうね。

パイプの材質もいろいろなラブレスナイフの画像を見ても光り具合と肉厚からアルミっぽいな?!と思っていましたw

自身のナイフを最高の実用品と自負していたラブレスナイフの流通価格は、本人が望む金額じゃなかったという話もありますね。

こうやって見るとベルトグラインダーで作りやすいデザインなんだってのがよく分かります。確かにこれだとベルトグラインダー何台か並べて使いたくなりますw

削除ハンドルとタングの面精度もそうですが、全体として道具なんだからこれぐらいでいいじゃないか・・・ってラブレスは作ってた気がします。

価格は結局のところ、市場がそうしたってところがありますよね。ラブレス本人だけでなく販売に関わった人達もそれなりに儲けになったでしょうし、買った人達も満足できたなら結果としてはよかったのではないでしょうか。

今でも持つている宝島の道具の本には渋谷の銃砲店で

返信削除ラブレスのセミスキナー

¥68000で掲載されている

まあ昔の本だけれども

リアルタイムだと

渋谷の東急ハンズでは

だいたい16万~18万で売っていたけども当然ながら高くて買えなかった。

6万8千円って70年代の頃ですかね?

削除その頃でも結構いい値段だったのかもしれないですね。

自分は高校生の頃に池袋の東急ハンズで4incドロップを触れせてもらいました。

いくらだったかはよく覚えてないのですが、とても買えない高い値段っだったのは確かでしたw

ものずきさんの解説は美術館のキュレーターのように分かり易く

返信削除かつ製作者としての目線もあるから楽しめますね!

古いナイフにみられる孔は

炭素が抜けた孔なのですね?

あれの原因は錆びによるものでしょうか?

それとも経年劣化なのですかね?

楽しんでもらえて嬉しいですw

削除粗探しみたいになって申し訳なかったですが、偉大なラブレスなら許してもらえるかなと・・・現役のメーカーの作品だと、こうはいかないですよねw

食孔ですが炭素というより炭化物が脱落して腐食が進んだものです。

http://monosuki.blogspot.com/2017/03/eost-1.html

ATS34の様な巨大な一次炭化物があると基地の鉄(マルテンサイト)との結晶粒界から腐食が進んで炭化物が脱落します。

巨大な炭化物は数十μmの大きさがあるので比較的大きな穴になります。そこから腐食が進んでさらに大きな穴になるのだと思います。

ステンレス鋼の耐錆性はCr/Cの値が高いほどよくなる傾向もあります。ATS34は比較的錆びやすいともいえるのかもしれないです。

なるほど

返信削除分かり易い解説ありがとうございます。

ATSを通常に使用していても

経年変化で起こり得る症状なのですかね?

持ち主には悪いけれども

手入れの問題なのですかね?

自分のナイフでも以前に

研いでいる時にエッジ付近で小さなカケ?みたいなものを見た事ありますが…

手入れが悪いってのは確かにありますw

削除二百数十km離れた猟場で帰ってくると夜中になってしまうので、銃の手入れはしてもナイフなどはどうしても二の次になってしまいます。

普通に使った後に水気を取っておけば、ここまで酷くはならないと思います。

ATS34の様な鋼種は巨大な炭化物が刃先に出ると、どうしても欠けやすくなります。

以前見たのは刃先付近にピンホールが出て、これが表と裏でつながっていた事がありますw

添付してあった過去の記事を拝見しました。

返信削除顕微鏡写真を観ると非常に分かり易く理解できました。

かなり

かなり炭化物がゴロゴロしていますね。

返信削除こうして観ると…

何が自分にとって良い鋼材なのか?

判らなくなりそうです

(笑)

まあ完璧な鋼材は存在しないわけですからね。

高合金高炭素の溶製の鋼材はどうしても共晶炭化物が出来てしまうので、巨大な炭化物がゴロゴロした組織になってしまいます。

削除鋼材って硬さと靭性と耐摩耗性が肝心ではありますが、組織の状態もよく知っておくといいと思います。

用途によって変わってくるので、何にでも使える完璧な鋼材なんてのは確かにないですね。

なるほどです勉強になります

返信削除組織の状態を知っておけば

鋼材を選ぶ際の確かな目安になりますね。

まあ過去の経験ですが

やはり同じ鋼材でも当たりハズレはありますよね

良く見ているけれども

これが怖い点ですが

エッジ付近でピンホール!

返信削除そして、それがつながっていた

考えるだけで恐ろしい現象ですね。

俺ならば心折れますけど

まあ二度と、そんな鋼材は使用しないだろうな(笑)

とてもじゃ無いが使えない

ATS34はものによってでっかい炭化物が浮き出る様な事が何度かありました。

削除エッジ付近の薄いところにそういった物があると、裏表でつながってしまう様です。

工業製品ではありますが、どうしてもバラつきはあるものです。

高合金高炭素の溶製鋼材では、ある程度仕方がないものだと思ってます。

炭素組織が安定している

返信削除粉末鋼材ならば上記のような事故は少なくなるのでしょうかね?

やはりバックヤードビルダーとしては、こんなガッカリ系の事故は避けたいものなんですよね。

想像するだけでも嫌なんですよ(笑)

粉末鋼は中程度の大きさの炭化物が均一に分布した鋼材と考えた方がいいです。均一なので大きなムラはないですが、あくまでも中くらいですw

削除そもそも焼入れして使う鋼材を鏡面仕上げする様な事は、根本的には無理のある事なのかもしれないです。組織が完全に均一な鋼材を作るのはなかなか難しい様です。